設備保全とは何か

設備保全とは何か

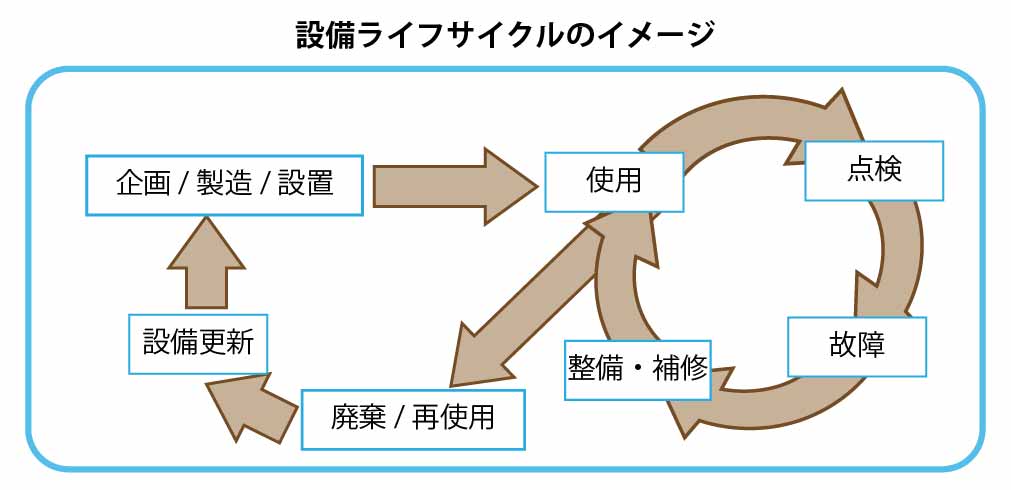

設備にはライフサイクルがあります。

まずは設備を設置するための企画があり、その後メーカーで製造し、現場に取り付けます。

そのあと設備を使用し、点検や整備を繰り返して、いずれ廃棄し、新たに更新する時時期が訪れます。設備管理は、このような設備の一生を最適化するための管理のことです。

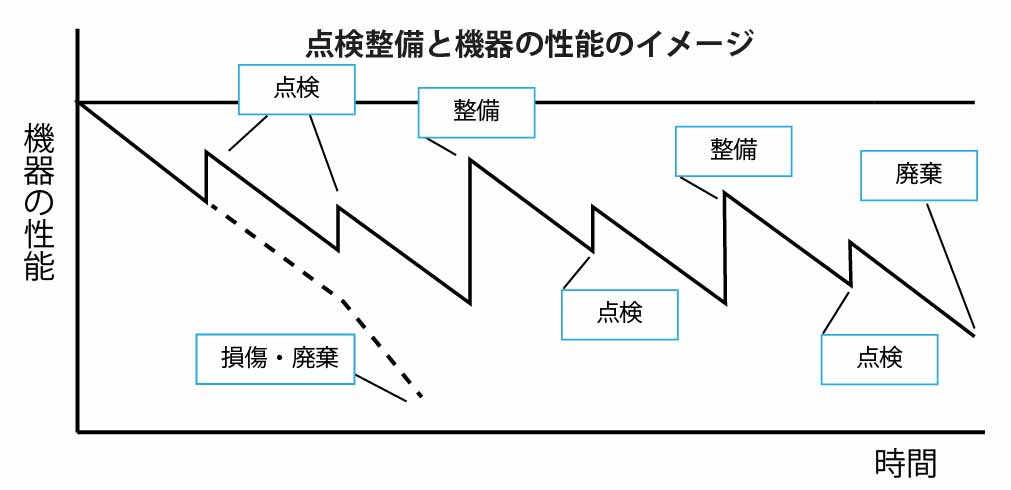

設備の使用条件や環境は時間の経過とともに状況が変化する中で、性能低下や故障が発生は避けて通れません。

保全業務は設備のトラブルや故障をゼロにすることを目指して行われますが、その本質は、そのようなトラブルを管理する手法やその体制にあります。

適正なタイミングで、設備診断や点検、整備を実施することは、その第一歩です。

設備の保全活動の分類

保全方式の分類

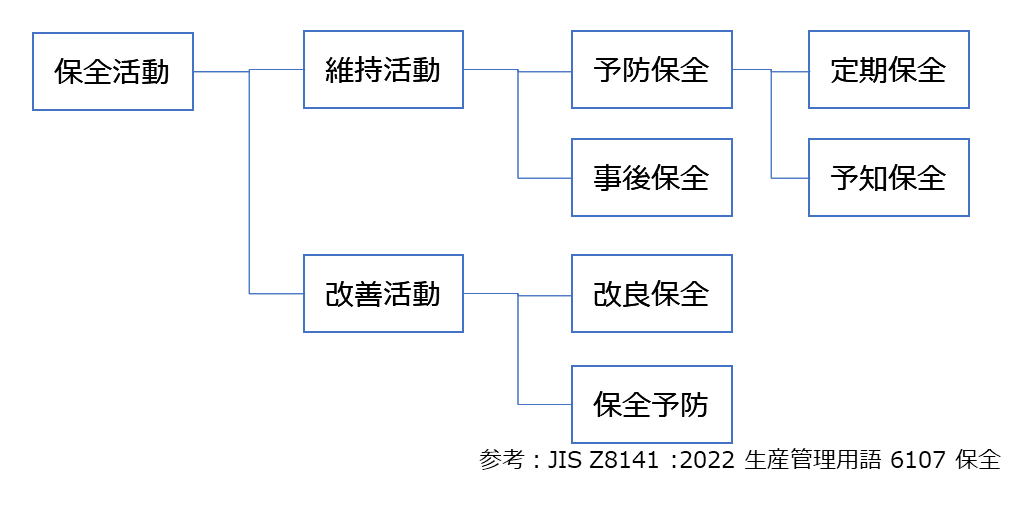

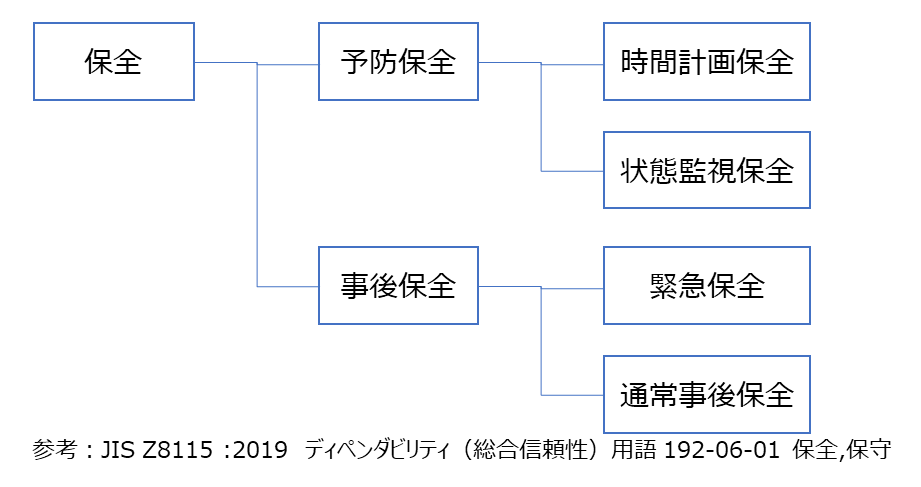

保全とは、故障の排除及び設備を正常・良好な状態に保つ活動の総称のことです。

設備の保全活動の分類と保全方式の項目は、混合されやすいものがあるたので注意が必要です。

保全活動は、故障を減し、維持するため活動の総称であり、保全方式は保全を行うタイミングで分類される項目です。

特に紛らわしい項目として予防保全、予知保全、予兆保全があります。また、予防保全や事後保全は保全活動だけでなく保全方式でも用いられる項目です。

設備保全を行うべき理由と定量的な効果

設備保全を行うべき理由と定量的な効果

1経営効率の改善、生産の安定への対応

設備保全の適切な実行は、工場の設備が安定稼働することで生産効率が向上し、工場に収益性の改善をもたらします。設備の安定的な稼働により、残業時間や夜間の呼び出しなどが減り、労務環境の改善につながり、働きやすい職場つくりに貢献します。

2多品種生産、カスタマイズ品生産への対応

設備保全員の仕事の一つに、生産設備の能力増強があります。保全水準の高い工場では、ちょっとした製品仕様の変更や設備の稼働時間の延命が可能になるため、設備の更新頻度が低減します。

3社会的な要請(SDGs、IT・DX化)

生産設備を適切に使用することは、熱効率の良い稼働や廃棄物の削減による環境負荷の軽減にも寄与します。

また、計画保全を実施するために行う設備情報の整理は、生産ラインへの適切なIT・DX化を可能にします。

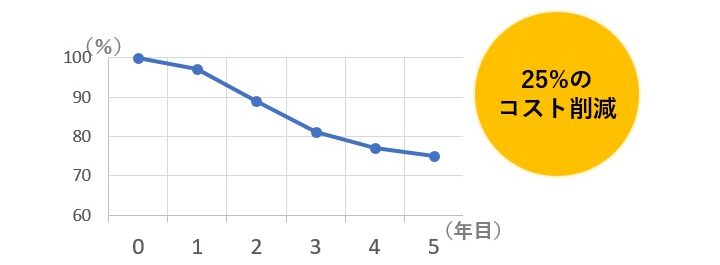

保全費用

工程の計画外停止時間

出所:旭化成の事例を基に作成

旭化成グループにおける「設備管理システム」の実践事例

(2022年5月2日閲覧)https://mainte-archive.cloud/009278

計画保全を適切に実施することは、保全費用の削減と工程の計画外停止時間の削減に効果があることが過去の実績から明らかにされています。しかし、これらの効果を得るためには、長期的で地道な活動が求められます。

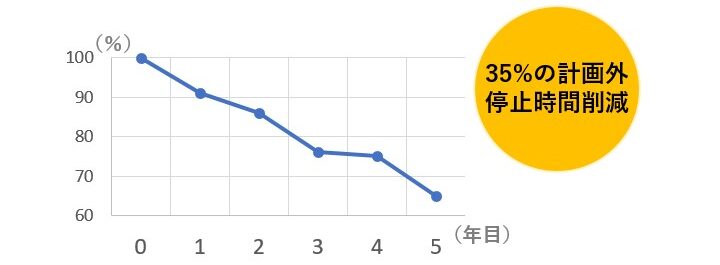

計画保全を実施すると、固定費である設備費用の削減を考える人は多いと思います。しかし、実際には、計画保全の実施によって設備の安定稼働が実現すると、設備故障に対応する時間や不良率の削減になるため、変動費の削減にも寄与します。

計画保全に投資すべきコストや目標値の設計が難しい場合に損益分岐点への効果を目安に考える方法もあります。

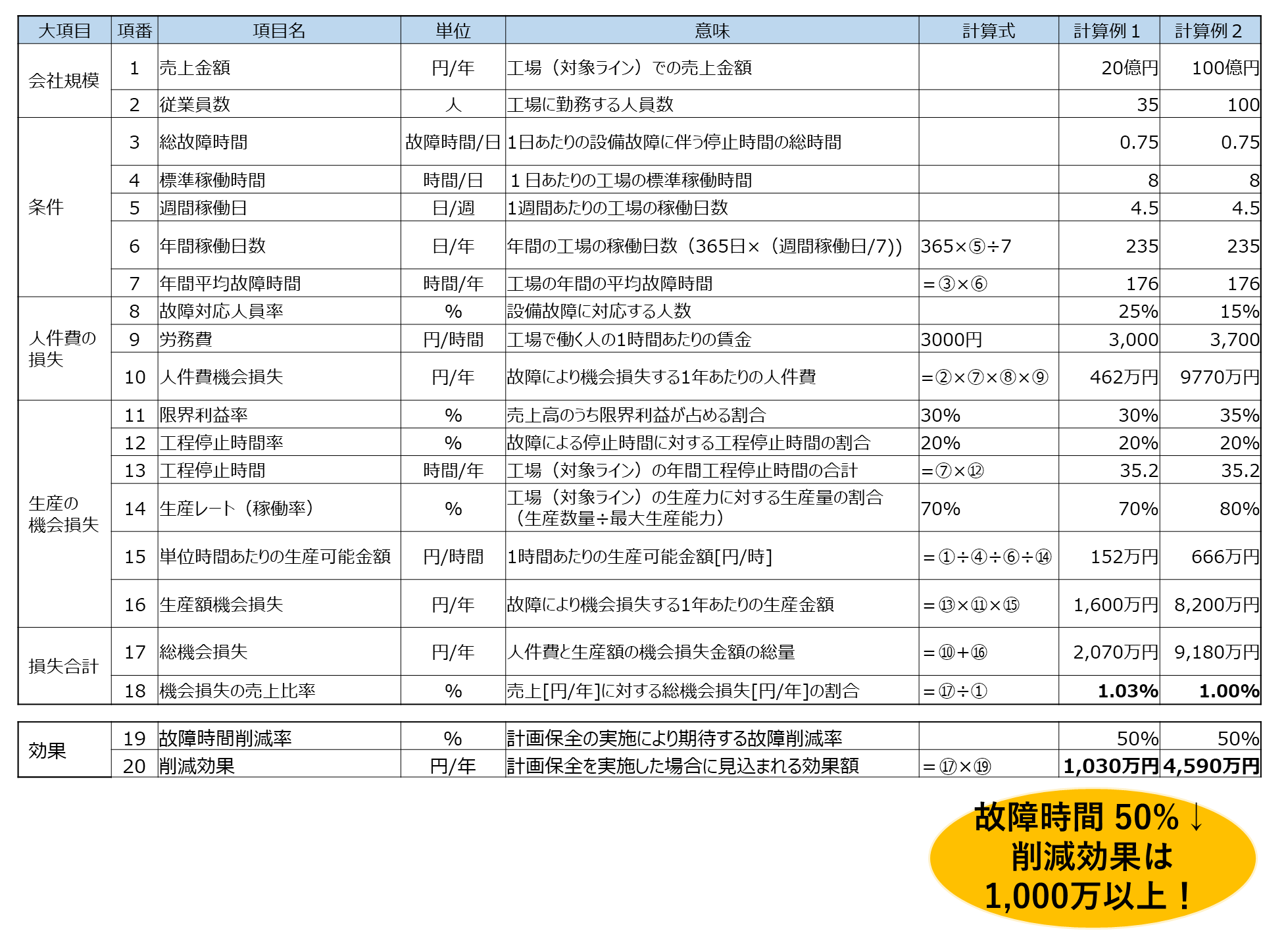

設備故障によるロスは、2つの種類があります。1つは、故障対応により発生する労務費です。もう1つは、本来生産により得られたはずの機会損失です。下記に、計画保全の実施による機会損失の削減効果を簡単な計算で示しました。

貴方の工場の削減効果を確認

設備保全シミュレーター>>

設備管理のあるべき姿

設備管理のあるべき姿

計画保全を導入するステップ

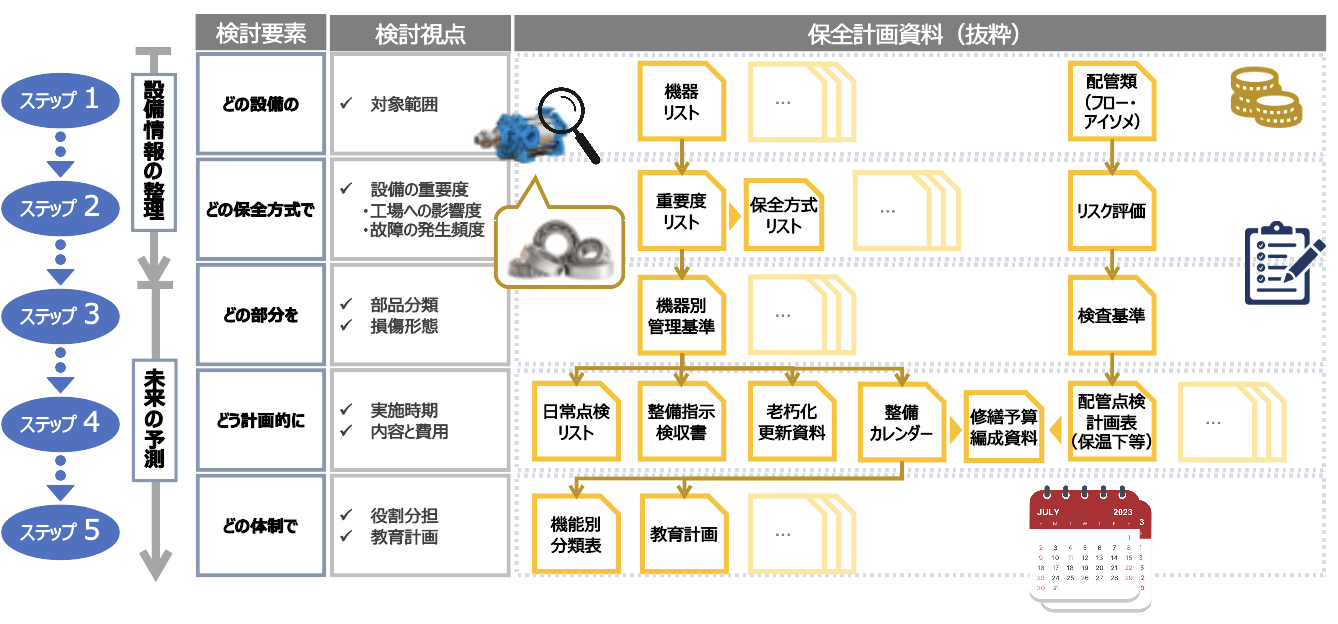

計画保全は、設備情報の整理から始め、将来起こるリスクを予測し、リスクを低減する計画を立案します。大きく5つのステップで進めていきますが、最終的には全体の整合性をとりながら各ステップでの必要事項を確定させていきます。

計画保全の健全性、透明性のために文書化をすること

計画保全において、資料作成・文書化はとても重要なタスクです。どこで、だれが、どんな根拠や想定に基づいて、何を決めたのか、すべてが記録され、必要に応じて修正や更新される必要があります。文書化は計画だけでなく、行動履歴や実績管理の記録も行います。これらの記録は、次期に最適な設備管理を行うための検討情報に活用されます。

この文書管理に関わる業務は工数負荷を軽減するため、保全システムやツールなどを導入する製造現場も増えています。

保全計画の導入・運用のステップと各ステップで必要な作成資料

設備保全の経済性を考慮し、計画保全を実施すること

設備保全の活動は、やればやるほどお金がかかります。最小のコストで最大の利益を得るためには、保全計画を立て、「何を行い」、「何を行わないか」、ということを事前に検討し決めることが重要な業務になります。

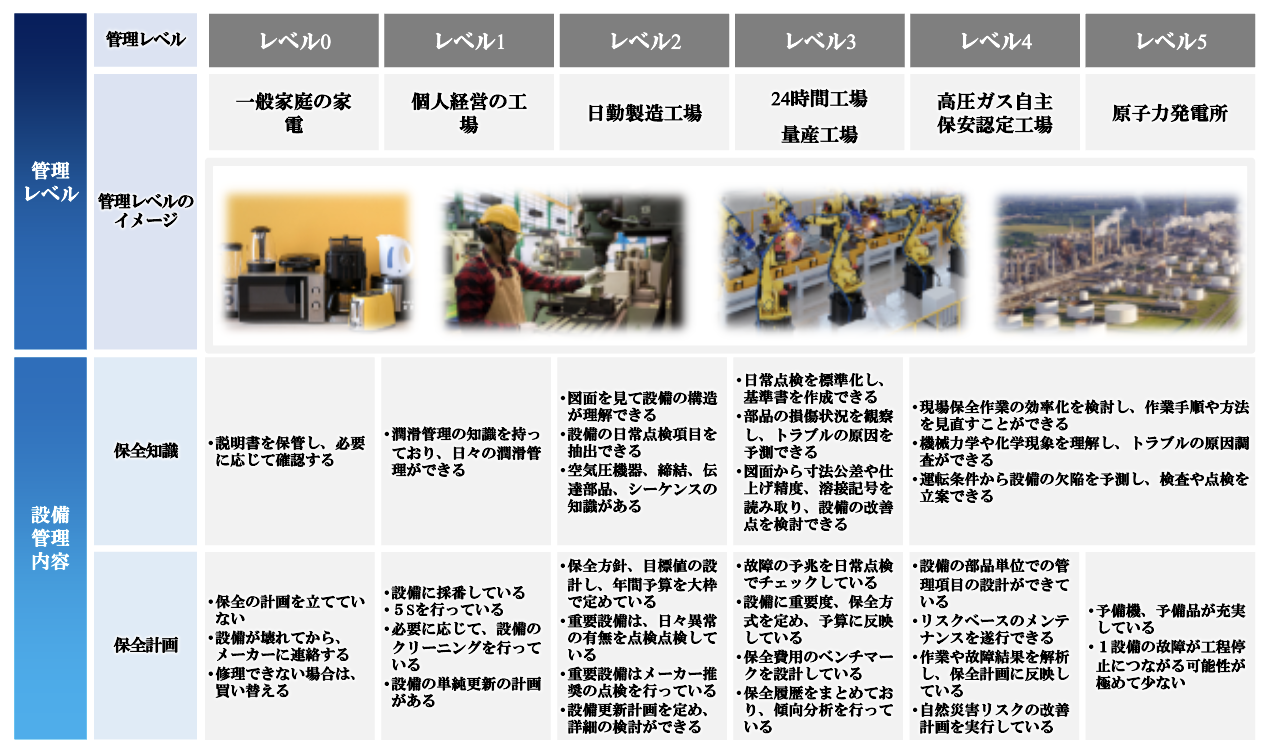

工場ごとに「最適な」設備管理の体制や方法は異なる

保全ラボは、全ての工場に最高レベルの設備管理の水準が求められるとは考えていません。工場は、それぞれの生産の設備、条件、環境に応じて必要にして十分な計画保全を実施することが、もっとも有効な設備管理であると考えます。

設備管理のレベルと内容

設備の管理レベルは、高ければよいという訳ではなく、経済性を考慮して、適切なレベルに保つことが求められます。

労働人口の減少に備えてloT・DX化を過不足なく導入する

近年、予防保全・予兆保全・予知保全などのへのニーズが高まっています。その解決策として多くのDXツールやシステムが登場しています。保全ラボは今後の労働人口の減少に備えてIot・DX化を過不足なく導入することを推奨しています。

しかし、ツールを導入しやすいところにやみくもに設置することには賛成できないケースもあります。工場の生産ライン全体を見て、より効果的なところから導入することが望まれます。

常に変わる現場に適応し続ける設備保全である

設備保全の業務は製造や品質管理などと切り離して行われる業務ではありません。むしろ、製造や品質管理の変化に迅速に対応し、常に設備が健全に稼働することを監視、点検、検査、保守を行うことが求められます。保全ラボは、常に変化する製造現場に即した設備管理が行えることを目指して、工場全体にとって価値のある計画保全の設計を行います。

設備管理に関する言葉の定義

設備管理に関する言葉の定義

言葉の定義

保全(JIS Z8141 :2022 生産管理用語 6107)

故障の排除及び設備を正常・良好な状態に保つ活動の総称のこと

保全活動(JIS Z8115 :2019 ディぺンダビリティ(総合信頼性)用語 192-06-11)

保全のための基本的な一連の取り組み

予防保全(JIS Z8115 :2019ディぺンダビリティ(総合信頼性)用語 192-06-05)

アイテムの劣化の影響を緩和し、かつ、故障の発生確率を低減するために行う保全

定期保全(JIS Z8141 :2022 生産管理用語 6108)

予定の時間間隔で行う予防保全

事後保全(JIS Z8115 :2019 ディぺンダビリティ(総合信頼性)用語 192-06-06)

フォールト検出後、アイテムを要求どおりの実行状態に復旧させるための保全

予知保全(JIS Z8141 :2022生産管理用語 6109予知保全)

設備の劣化傾向を設備診断技術などによって管理し、故障に至る前の最適な時期に最善の対策を行う予防保全の方法

改善活動(JIS Z8141 :2022生産管理用語 5602)

現状での作業における問題点を発見し、よりよい作業の状態を生み出す、良い流れを創る活動

改良保全(JIS Z8141 :2022 生産管理用語 6106)

故障が起こりにくい設備への改善、又は性能向上を目的とした保全活動

保全予防(JIS Z8141 2022 生産管理用語 6207)

設備、系、ユニット、アッセンブリ、部品などについて、計画・設計段階から過去の保全実態又は情報を用いて不良及び故障に関する事項を予知・予測し、これらを排除するための対策を織り込む活動

時間計画保全(JIS Z8115 :2019ディペンダビリティ(総合信頼性)用語 192-06-12)

規定した時間計画に従って実行される保全

状態基準保全(JIS Z8115 :2019 ディペンダビリティ(総合信頼性)用語 192-06-07)

物理的状態の評価に基づく予肪保全

事後保全(JIS Z8115 :2019 ディペンダビリティ(総合信頼性)用語 192-06-06)

フォールト検出後、アイテムを要求どおりの実行状態に復旧させるための保全