| 項目 |

質問 |

違う:1~5:そうだ

該当なし:- |

5のイメージ |

| 安全通路、作業区画 |

人がアクセスできるような開口部には養生がしてある |

|

人が落下する可能性のある所には、アクセスできない対策が取られている(設備を取り外したり、工事中の場所に人が入れない) |

| 作業エリアには区画がされている |

|

作業中のエリア、工事中の場所に人が近づくことができない仕掛けがあり、基準もある。 |

| 危険区域には、表示がある |

|

危険区域(回転機器、騒音エリア、高温箇所、電気設備)に表示があり、表示も定期的に確認し管理している |

| アイシャワー、消火器の場所は表示している |

|

オイルレベルを定まれた周期、もしくは設備の使用前に確認し、定量的な記録を残して管理してある |

| 扉には非常灯が設置している |

|

非常灯が設置してあり、停電時も明かりがある。また停電設備も定期的に点検している。 |

| 避難マップがあり、関係者に周知されている |

|

地震や火災時の一時避難場所が決まっている。工場が海に面している場合は、津波時の避難先も決まっている。 |

| 扉は、向こう側が見えている状態である |

|

扉にはガラスがあり、扉の向こう側が見えるようになっている。 |

| 機器ごとに保全周期を決めている |

|

設備ごとに整備や点検を行う保全周期を定めており、生産計画や予算の計画に反映している |

| 5Sの実施 |

事務所のデスクは、きれいである |

|

事務所のデスクには、余分な書類が置いておらず、業務終了後の帰宅時には、基本的にテーブルの上に書類がない |

| 休憩所に、所有者がわからないモノは置いていない |

|

休憩室に誰のもの変わらないモノがない。例えば冷蔵庫などのモノも誰のモノか表示している。 |

| ロッカーの上には、モノを置いていない |

|

ロッカーなど高いところ(落下の可能性があるところ)にモノを置いていない。また整理整頓を行う基準がある。 |

| 廃材の廃棄基準や分別基準がある |

|

廃材を捨てる基準や分別の基準がある。例えば、「○ヶ月使わなかったものは、捨てる」などが定められている。 |

| 通路や作業場所に不要なモノが置いてない |

|

作業場所の整理整頓が徹底されている。 |

| 基準類の整備 |

作業には、作業基準書がある |

|

基本的にすべての作業に作業基準書がある。また基準書は定期的に見直しが行われている。 |

| 基準書や指示の見直しが定期的に行われている |

|

基準書や指示書は、管理者が決まっており、定期的に見直しが行われている。また見直し方法や手順も明確である。 |

| 法令や社内規則は順守されている |

|

社内基準は順守されている。定期的に社内基準の順守率を調査し、守れない理由がある際は、対策を行っている。 |

| 緊急連絡先(社員の連絡網)は、定期的に見直している |

|

緊急連絡網は、変更が生じた際だけでなく、定期的に確認し、修正を行っている。 |

| 工具の使い方の基準がある |

|

工具を正しく使うために基準を作成し、社員に教育している。 |

| 工具や刃物の管理方法が決まっている |

|

工具の置き場所が決まっている。現在誰が使用しているか分かる仕掛けがある。本数や種類が管理されている。 |

| 安全教育 |

職長(作業長、リーダー)教育がある |

|

リーダーになる者には、作業の技量とは別にリーダーとしての教育がある。またリーダーの認定制度がある。 |

| 新入社員の受け入れ教育がある |

|

新入社員には受け入れ教育や安全教育がある。また教育を受けないと現場に行ったり、作業を行うことができない仕掛けがある。 |

| ポケットに手を入れて歩いている人はいない |

|

通路を歩く際は、ポケットに手を入れずに、手が空いている状態である。また、その基準がある |

| 安全手帳(ルールブック)を作って、配布している |

|

全従業員に安全教育の資料を配布している。また重要事項は手帳などで携帯させている。 |

| 資格が必要な作業は、明確になっている |

|

作業や工場に必要な資格が明確になっており、資格の取得計画がある。 |

| 設備・作業の安全 |

作業や設備の安全リスク評価を行っている |

|

各設備や各作業において、安全のリスク評価を行っている。 |

| リスクが高い設備は、リスクを下げる活動を行っている |

|

安全評価のリスクが高いモノについては、リスクを下げる活動を行い、計画を管理している。 |

| 回転機器は、緊急停止できるボタンがある |

|

人が接触する可能性がある回転機器は、緊急時に停止できる仕組みがある。もしくは、回転機器に人が絶対に近づけない仕掛けがある。 |

| 回転機器や稼働機器にはガードがある |

|

回転機器には、人が触れないような物理的なガードや距離が設けられている。 |

| 設備の安全カバーは、容易に取り外すことはできない |

|

容易にその安全仕掛けを外すことができない構造になっている(鍵や工具がないと安全カバーとを取り外すことができない) |

| 作業台は、作業しやすい位置や高さに検討されている |

|

人が作業しやすい設計になっている。無理な体勢でモノを運ぶことがないような工夫がされている。 |

| 設備の周辺に作業スペースは十分にある |

|

設備を点検や整備する際に、十分なスペースがある。また設備を設置する際にスペースを考慮するような基準がある |

| 危険物の設備は、接地してある |

|

危険物の設備、配管、容器は、設置してある。また人が危険物に接触する際は、除電して作業するようにしている。またその基準がある。 |

| 作業前にはKY活動(危険予知)を行う |

|

作業を行う前に複数人でKYを行っている |

| 作業環境 |

騒音、振動(ドリル、手動工具)作業を削減している |

|

体に負担のかかる作業を減らす活動を行っている。負荷のかかる作業をリストアップし、管理している。 |

| 作業ごとに適正な保護具を選定している |

|

作業ごとに適正な保護具を選定した基準がある。また教育を行い基準を周知している。 |

| 重量物(30kg)以上を一人で持つことがないように仕掛けがされている |

|

重量物は持つ作業を削減する活動をしている。また重量物を持つ作業をリストアップし、管理している。 |

| 喫煙は喫煙所を設置し、隔離してある |

|

喫煙所を設置している。また喫煙所は2020年からの改正健康増進法を順守した設備となっている。 |

| 作業環境で、高温や非常に冷える作業はない |

|

高温作業などを削減する活動をしている。また該当作業をリストアップして管理している。 |

| 毒物、劇物に接触する作業の安全対策は十分なされている |

|

保管管理や取扱の基準を定めている。化学物質等安全データシートを活用している。関係者以外が触ることができないような対策がなされている。 |

| 無理な姿勢での作業は、改善している |

|

物を持ち上げたりする作業を極力減らすように設備のレイアウトがなされている。また人間工学に基づいた基準がある。 |

| 健康管理、メンタルヘルス |

高年齢者には、体力、視力、聴力などを考慮し、職務を決めている |

|

高齢者などへの配慮による配置転換などを行っている。また定期的な体力チェックなどを行っている。 |

| メンタルヘルスのセルフチェック(ストレスチェック)を行っている |

|

定期的にストレスチェックを行っている。(50人以上の労働者がいる事業所でストレスチェック制度の実施が義務化されている) |

| 年に1回、一般健康診断を実施している |

|

健康診断を実施している。 |

| 運動を推進(ラジオ体操)などを行っている |

|

社員の運動を推進する活動を行っている |

| 作業環境 |

月1回以上、安全巡回を行っている |

|

月1回以上、職場の安全パトロールを行っている。またその計画があり、指摘事項のフォローが行われている。 |

| 経営者と従業員で安全について話す場がある |

|

従業員と経営者で安全について話すがある。(製造業では常時50人以上が働く職場の場合、安全委員会と衛生委員会の設置が義務付けられている) |

| 社員の提案制度(改善活動)がある |

|

従業員が安全や職場の改善を提案する制度があり、提案された事案は管理され、フォローされている。 |

| ヒヤリハット活動を行っている |

|

従業員が危ないと思ったことを指摘する制度がある。また指摘された内容は、改善や周知徹底などのフォローがなされている。 |

| 安全方針や標語、目標、安全継続日数の掲示を行っている |

|

工場内で安全方針や標語、目標、安全継続日数の大きく掲示されており、内容は周知されている。また定期的な教育ななされている。 |

| 指差呼称は徹底されている |

|

操作前や作業前に指差呼称を行うことを徹底している。指差しと呼称を行うように定期的な教育を行っている。 |

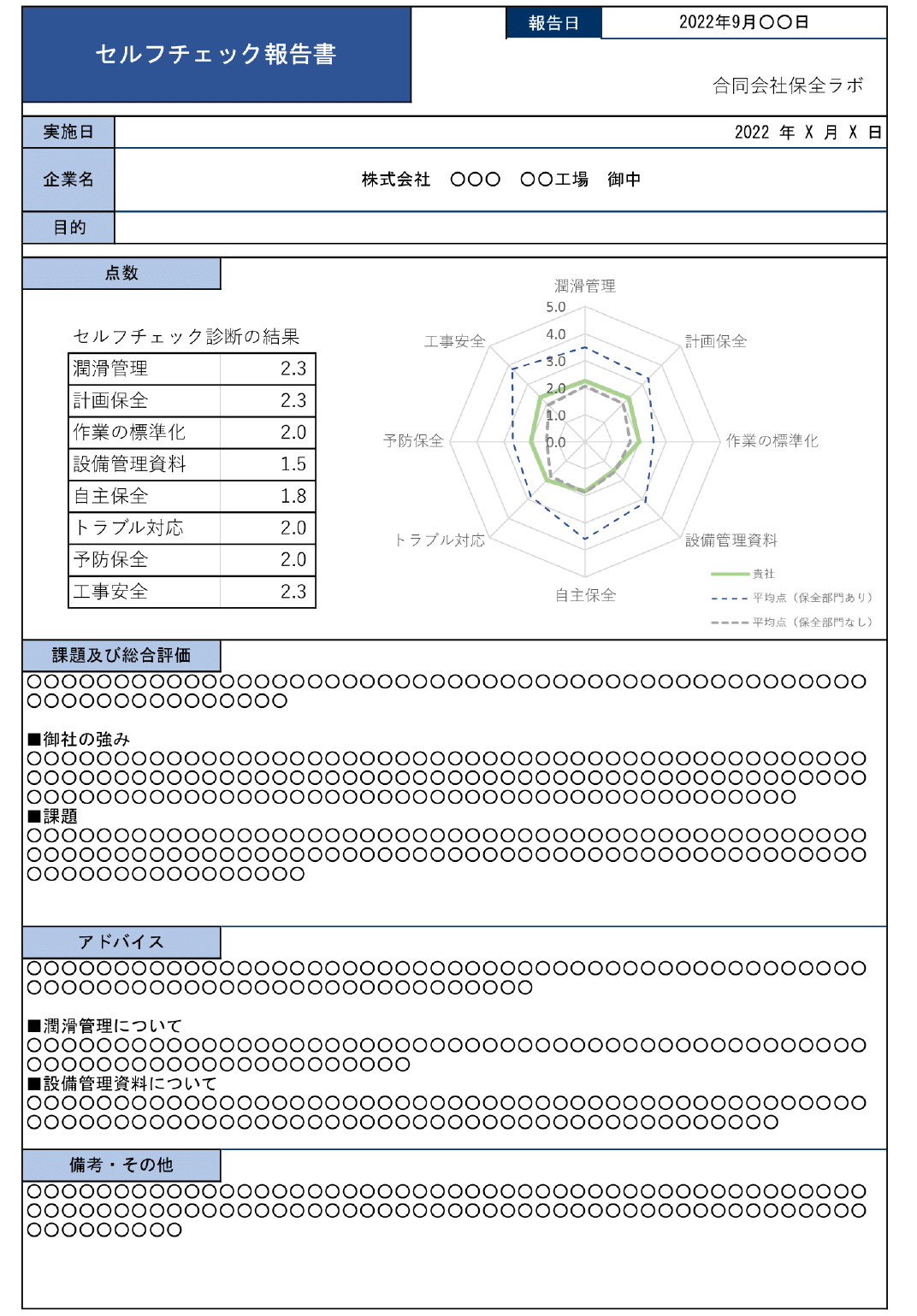

工場のセルフチェック

工場のセルフチェック