潤滑管理のポイント -日常管理の基本-

オイルやグリス管理を、自信を持って「できています」と言えますか?

「オイルは、オイル量が少なくなったら補給すればいい」

「設備に異音が発生したら、グリスアップすればいい」

もし、そのような管理方法であれば、設備の寿命は短くなってしまいます。

もし、回転している部品の潤滑が悪くなると、機械は壊れてしまいます。

設備が故障すると、生産機会が減ってしまうだけでなく、設備更新のコストが発生します。

そうならないように、ここでは潤滑管理のポイントを説明します。

潤滑管理のポイント -日常管理の基本-

機械の回転部分や可動部分には、摩擦が発生します。

摩擦が起こると、金属表面の凹凸が少しずつ削れて、摩耗が発生します。金属の削れを発生させないためには、この摩擦を極力発生させないことが大切です。

その方法として、グリスやオイルなどの潤滑剤が利用されます。

潤滑剤は、とても重要で、機械のトラブル原因として最も多くを占めていると言われています。

そのため、設備トラブルを削減したり、機械の寿命を延ばすためには、正しい潤滑管理が必要になるのです。

工場で使われる一般的な潤滑剤として、グリスとオイルがあります。これらの管理ポイントを理解し、実行するだけでも、故障削減の効果は期待できます。

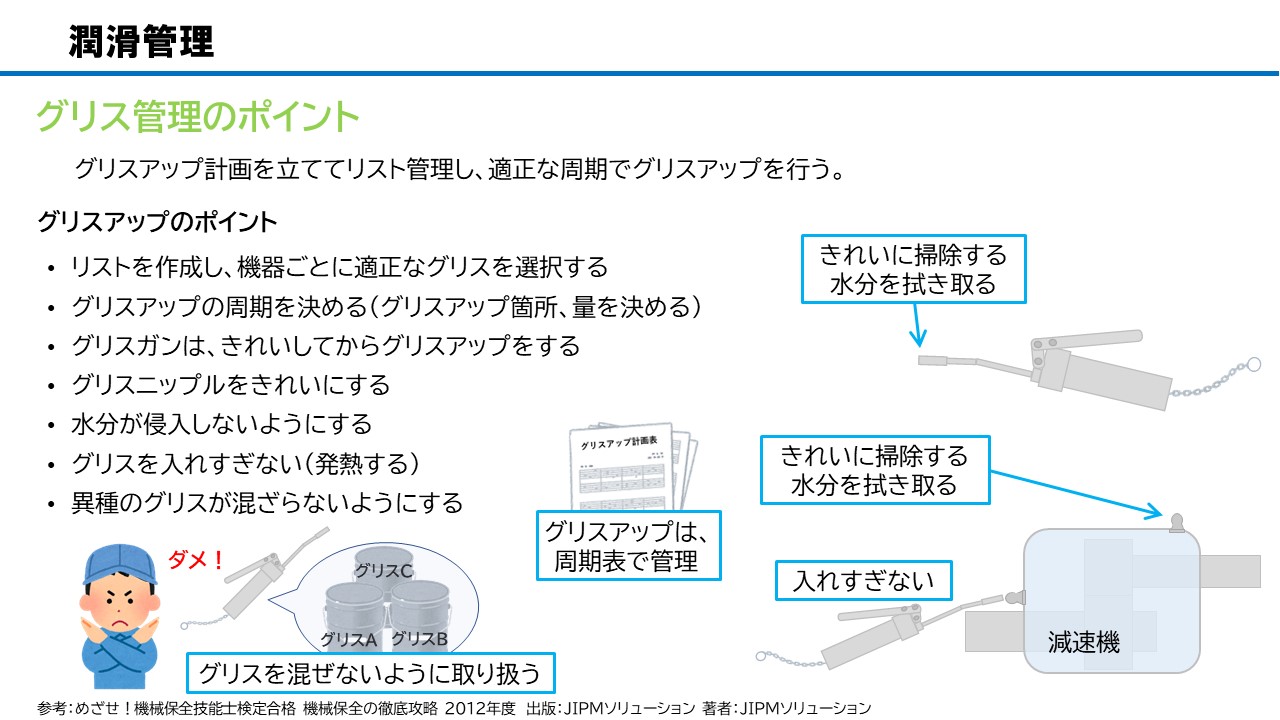

グリス管理のポイント

粘度が高く、半固形であるグリスは、低速で負荷がかかる部品に使用されます。例えば、ベアリングやギヤ、カップリング、チェーンなどです。

これらは、設備の使用状況や負荷、稼働時間に応じて、グリスアップなどの管理を行っていく必要があります。

グリスアップのポイント

グリスアップのポイントは、次の通りです。

工場内で、グリスアップの周期表や管理基準を定めて、周知、教育、運用を行って、管理していきましょう。

【グリスアップのポイント】

・ リストを作成し、機器ごとに適正なグリスを選択する

・ グリスアップの周期を決める(グリスアップ箇所、量を決める)

・ グリスガンは、きれいしてからグリスアップをする

・ グリスニップルをきれいにする

・ 水分が侵入しないようにする

・ グリスを入れすぎない(発熱する)

・ 異種のグリスが混ざらないようにする

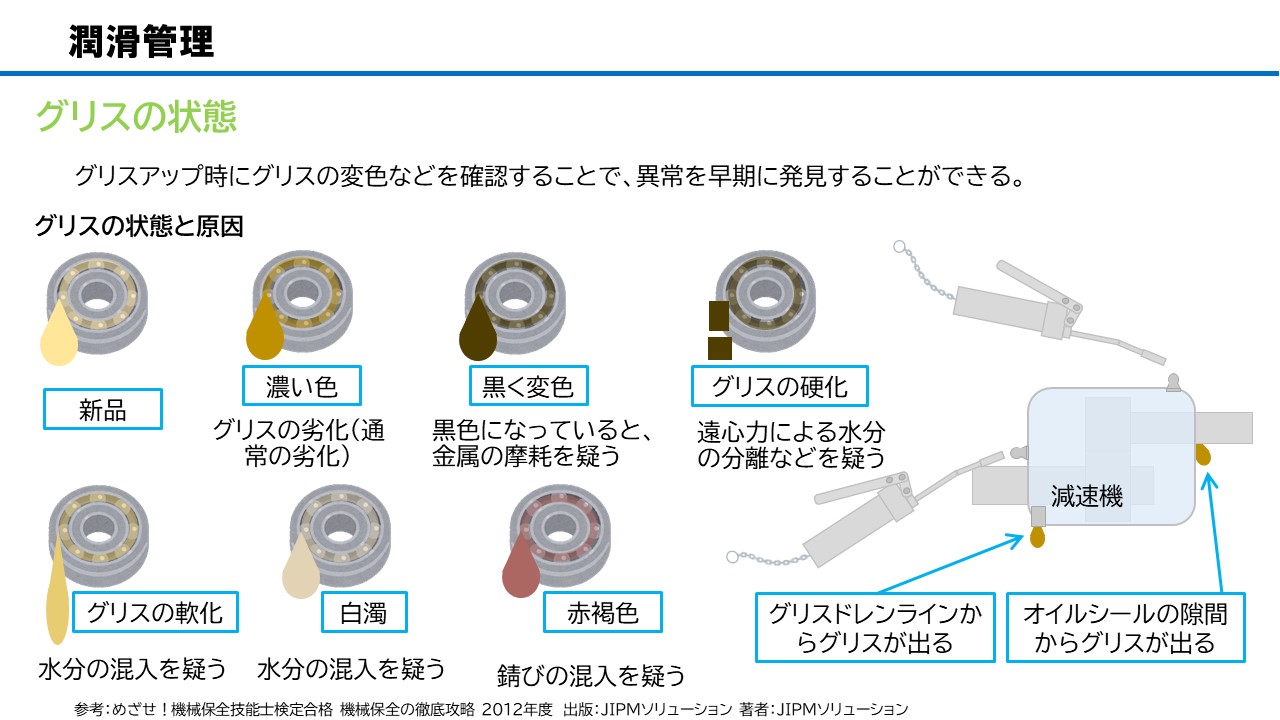

グリスアップの状態

グリスアップの時は、グリスの変色などを確認することで、異常を早期に発見することができるため、ドレンラインから出てきたグリスは、観察しましょう。

【グリスの状態と原因】

濃い色:グリスの劣化(通常の劣化)

黒い変色:黒色になっていると、金属の摩耗を疑う

グリスの硬化:遠心力などによる水分の分離を疑う

グリスの軟化:水分の混入を疑う

白濁:水分の混入を疑う

赤褐色:錆びの混入を疑う

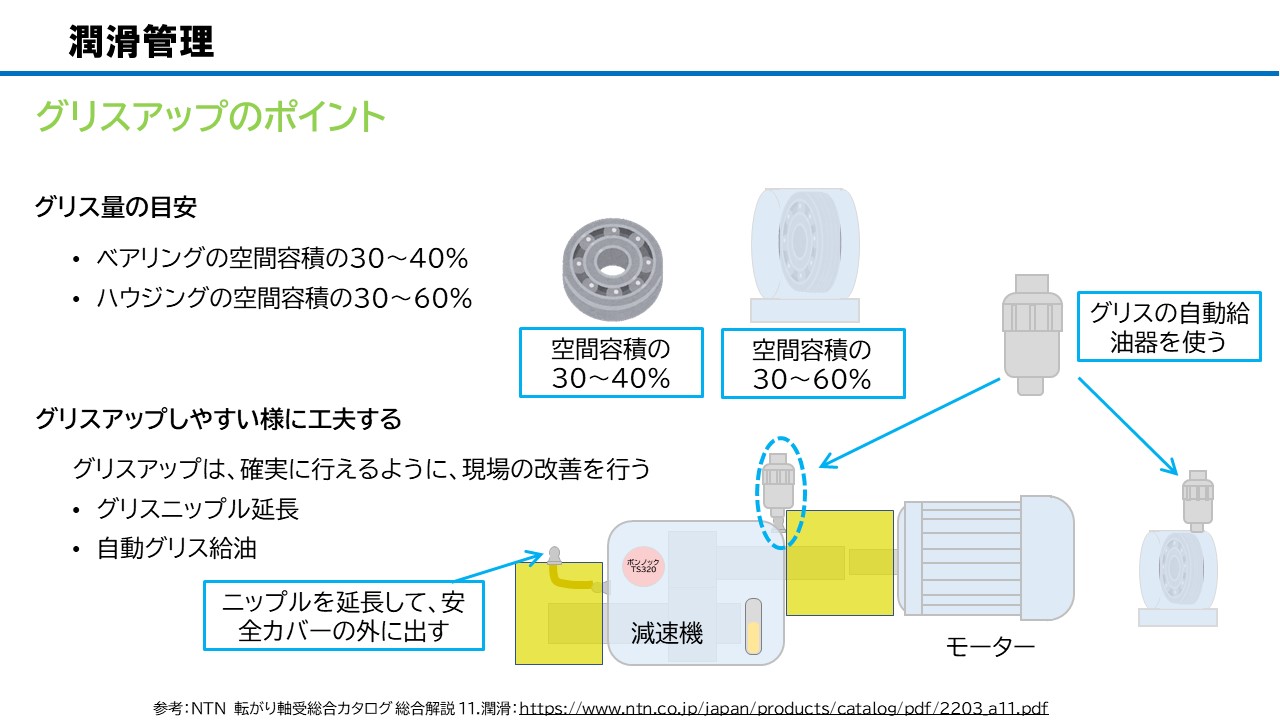

グリス量の目安

グリスは、適正な量をいれなければなりません。

グリスの量が多すぎると発熱し、グリスの寿命を短くします。反対にグリスの量が過小だと、潤滑不良の陥り、設備が壊れてしまいます。

適正なグリスの量は決まっており、次の通りです。

【グリス量の目安】

・ベアリングの空間面積の30~40%

・ハウジングの空間面積の30~60%

グリスアップが行いにくい箇所は、確実にグリスアップできるような改善が必要になります。

例えば、グリスニップルをチューブ等で延長し、安全カバーの外に出す。自動給油装置を使うなどの案があります。

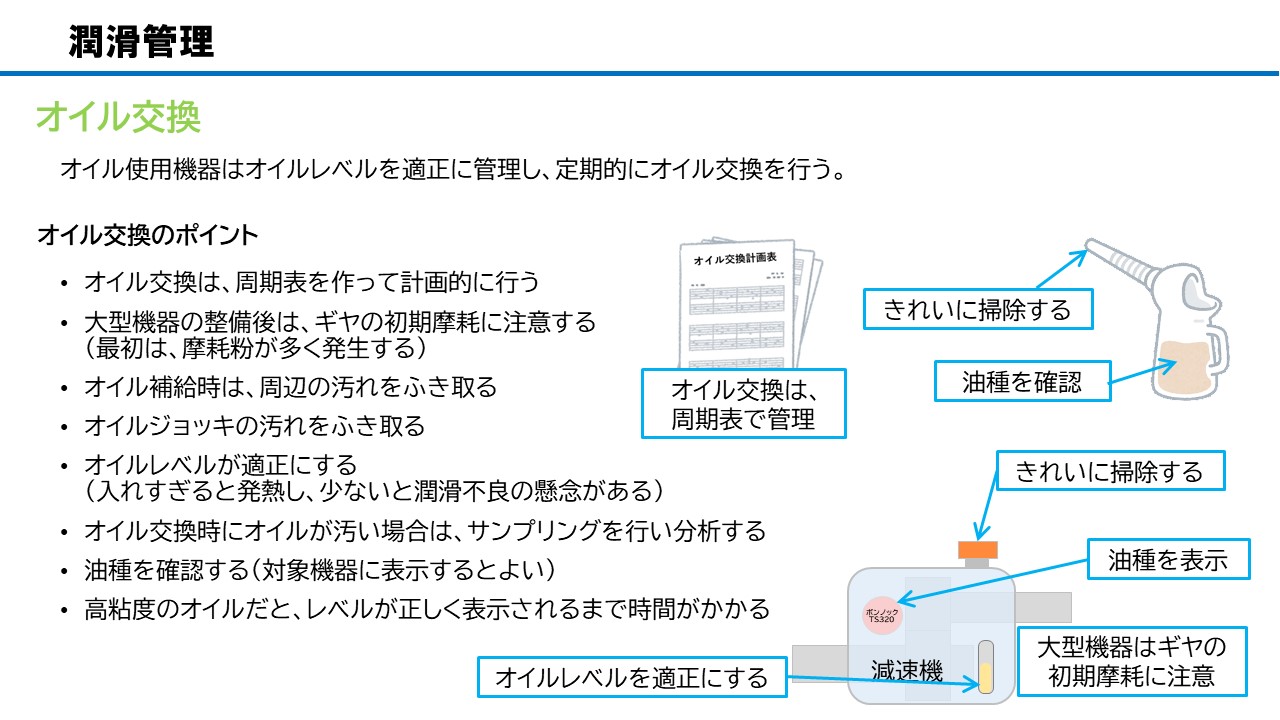

オイル管理のポイント

粘度が低く、液状であるオイルは、高速で動く部品に使用されます。例えば、回転数が高いベアリングやギヤ、スプロケットやチェーンなどです。

これらは、設備の使用状況や負荷、稼働時間に応じて、オイルレベルの確認やオイル交換などの管理を行っていく必要があります。

オイル管理のポイント

オイル使用機器は、オイルレベルを適正に管理し、定期的にオイル交換を行う必要があります。

【オイル交換のポイント】

・ オイル交換は、周期表を作って計画的に行う

・ 大型機器の整備後は、ギヤの初期摩耗に注意する

(最初は、摩耗粉が多く発生する)

・ オイル補給時は、周辺の汚れをふき取る

・ オイルジョッキの汚れをふき取る

・ オイルレベルが適正にする

(入れすぎると発熱し、少ないと潤滑不良の懸念がある)

・ オイル交換時にオイルが汚い場合は、サンプリングを行い分析する

・ 油種を確認する(対象機器に表示するとよい)

・ 高粘度のオイルだと、レベルが正しく表示されるまで時間がかかる

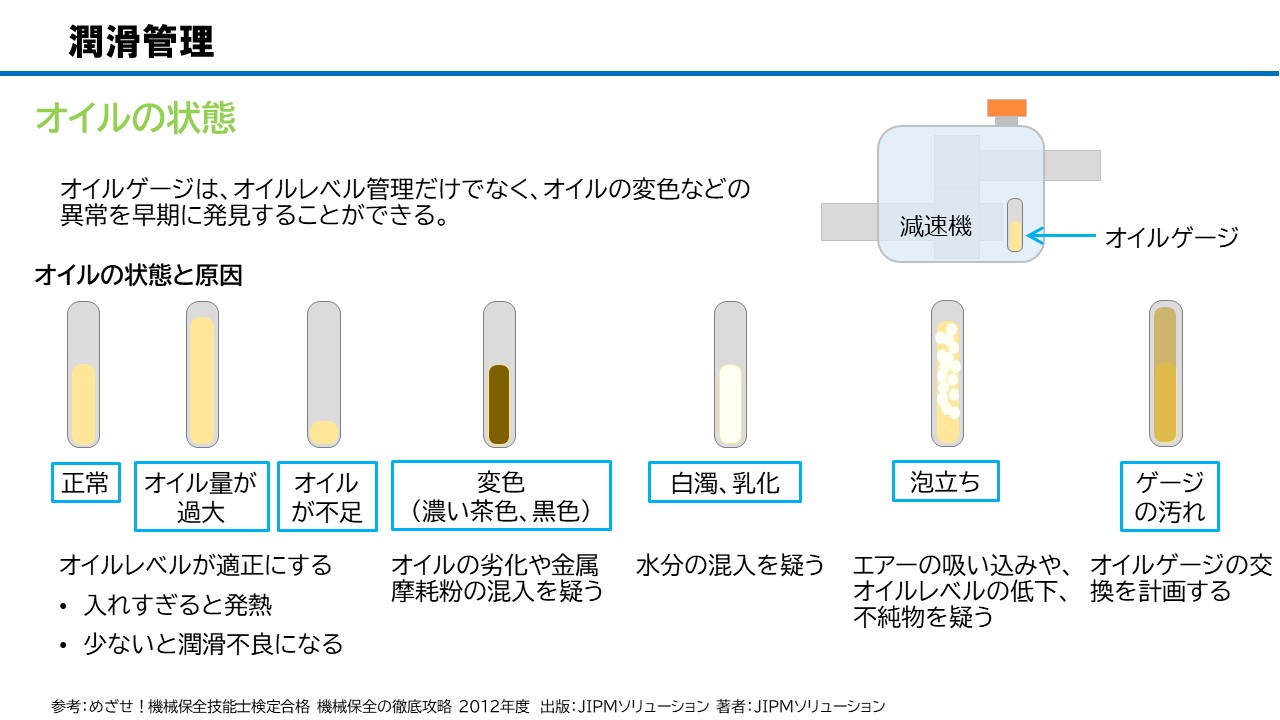

オイル状態の確認

日常点検でオイルゲージを確かめていても、オイルレベルだけの管理ではもったいないです。

オイルゲージを確認するという同じ労力で、オイルの変色などの確認もできます。変色などのオイル状態を確認することは、トラブルの早期に発見につながります。

【オイルの状態と原因】

・ オイルレベルの確認(多過ぎないか、少なすぎないか)

→入れすぎると発熱し、少なすぎると潤滑不良になる

・ 変色(濃い茶色、黒色)

→オイルの劣化や金属摩耗粉の混入を疑う

・ 白濁、乳化

→水分の混入を疑う

・ 泡立ち

→エアーの吸い込みや、オイルレベルの低下、不純物を疑う

・ ゲージの汚れ

→オイルゲージの交換を計画する

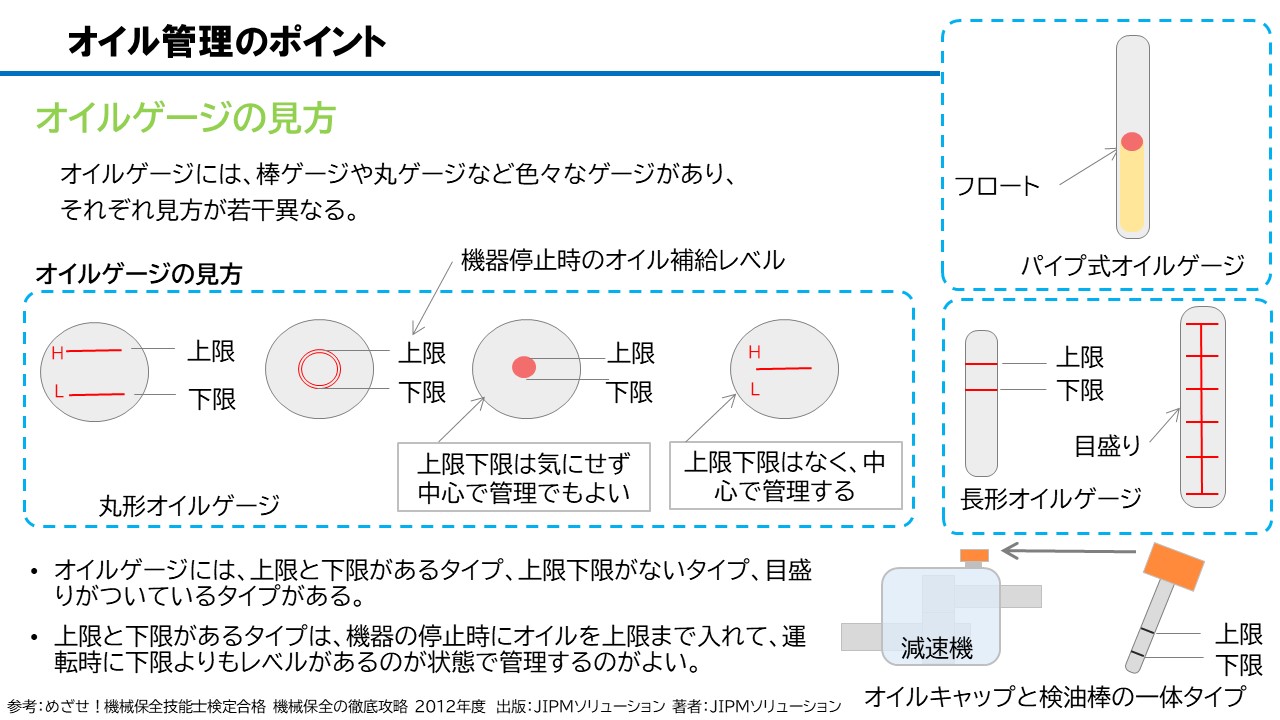

オイルゲージの見方

実は、オイルゲージの見方は、少し難しいです。

理由は、オイルゲージには、棒ゲージや丸ゲージなど色々なゲージがあり、それぞれ見方が若干異なるためです。

オイルゲージには、上限と下限があるタイプ、上限下限がないタイプ、目盛りがついているタイプがあります。

また、上限と下限があるタイプは、機器の停止時にオイルを上限まで入れて、運転時に下限よりもレベルがあるのが状態で管理するのがよいです。

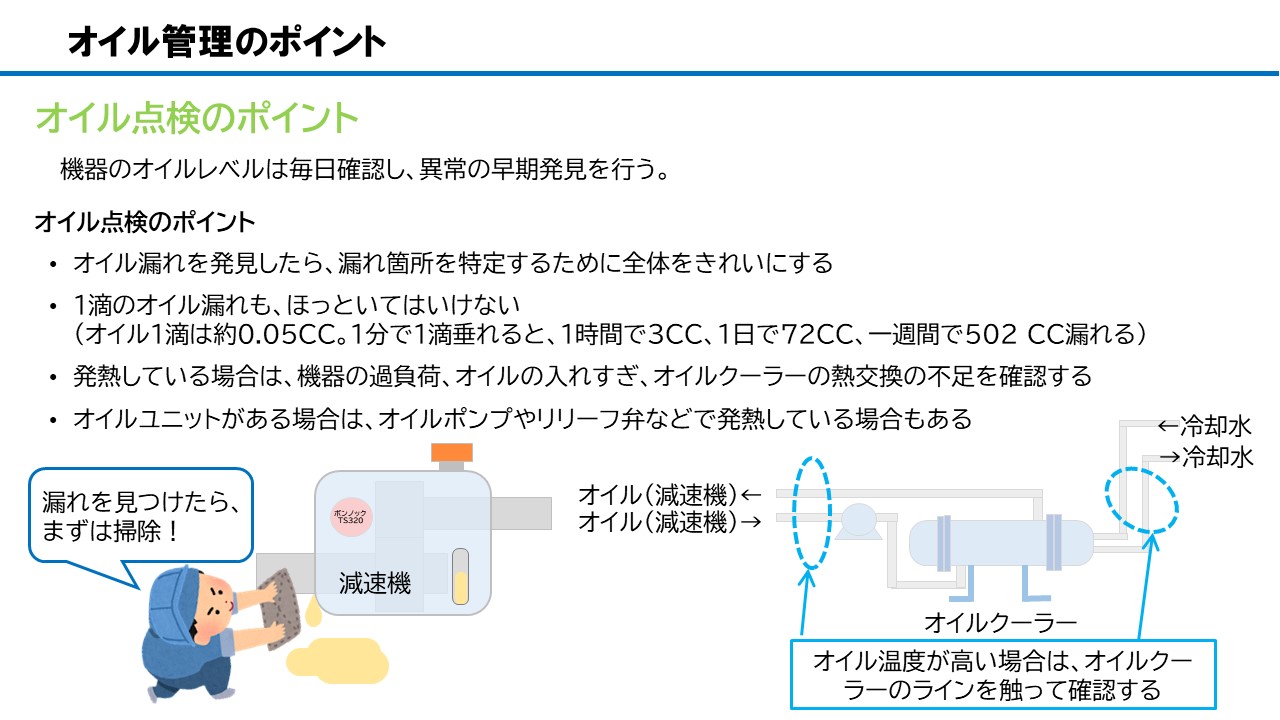

オイルの日常点検

機器のオイルレベルは毎日確認するのがよいです。

(優先順位を付けて、全ての設備を毎日見る必要はありません)

日常点検の項目をチェックシートなどにまとめ、誰でも同じように点検できることが大切です。

またオイルレベルやオイルの状況に合わせて、次のようなことも意識すると、保全のレベルが上がっていきます。

【日常点検のポイント】

・ オイル漏れを発見したら、漏れ箇所を特定するために全体をきれいにする

・ 1滴のオイル漏れも、ほっといてはいけません

(オイル1滴は約0.05CC。1分で1滴垂れると、1時間で3CC、1日で72CC、一週間で502 CC漏れる)

・ 発熱している場合は、機器の過負荷、オイルの入れすぎ、オイルクーラーの熱交換の不足を確認する

・ オイルユニットがある場合は、オイルポンプやリリーフ弁などで発熱している場合もあるため、注意が必要です

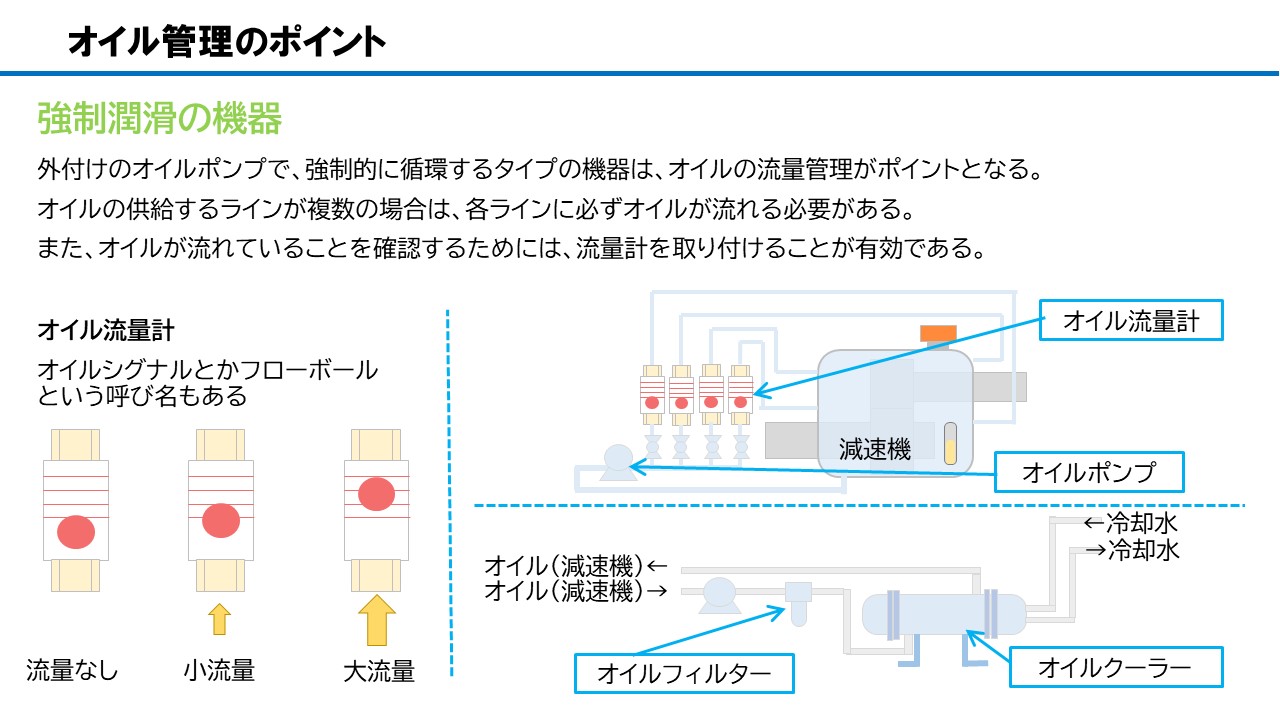

強制潤滑の機器について

外付けのオイルポンプで、強制的に循環するタイプの機器は、オイルの流量管理がポイントとなります。

オイルの供給するラインが複数の場合は、各ラインに必ずオイルが流れる必要があります。

また、オイルが流れていることを確認するためには、流量計を取り付けることが有効です。

オイルの流量管理では、面積式流量計を用いることもありますが全ラインにつけると高額になります。

そのため、オイルシグナルと言われるフローボール型の簡易な流量計を用いることが多いです。

まとめ

潤滑管理は、とても大切なことで、日常保全の基本になります。

また設備トラブルの故障原因の多くを占めているため、保全レベルを上げていくためには、必要な管理項目になります。

もし「潤滑管理が不足しているなぁ」と感じたら、オイル管理のポイントを教育し、日常管理を行うことを始めてはいかがでしょうか?