レイアウトの見直し -DI分析-

「現状レイアウトの問題点を、確認する方法がわからない」

「工場内で歩く距離が長いけど、どうしてなんだろうか?」

「工場内の運搬効率をよくしたい」

今回は、このような悩みにお答えします。

工場のレイアウトを設計する場合や、現状レイアウトの運搬効率を高めための検討方法をご説明します。

工場のレイアウトを改善する

現場を歩き回っている人が多いと、工場は忙しそうに見えます。

ですが、実際は効率が悪いことも多いです。

製造現場では、「歩くことはムダなこと」とも言われます。

歩いている間は、何も生産できていないため、効率が悪いという意味です。

そこで、運搬作業や歩行時間を改善するという方法が取られるのです。

今回は、レイアウトを改善するための分析法(DI分析)と、アナログな方法として万歩計による改善をご紹介します。

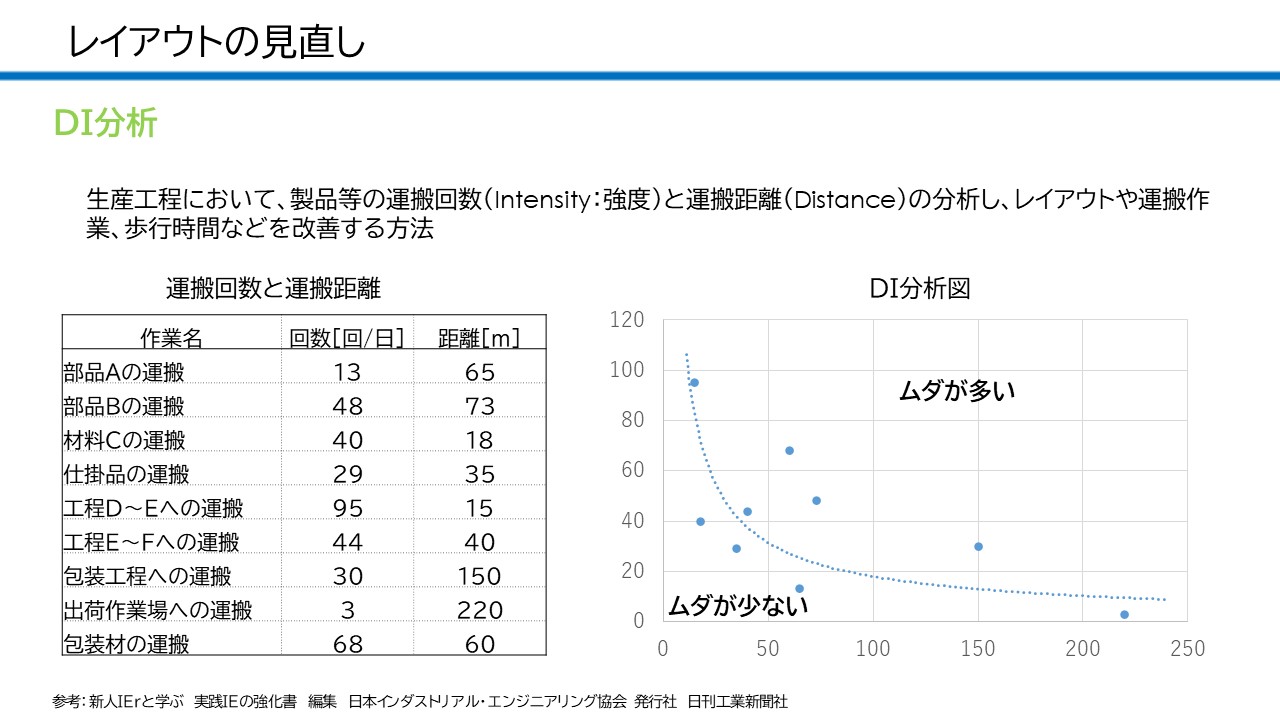

DI分析とは

DI分析とは、製造工程において製品等の運搬回数(Intensity:強度)と運搬距離(Distance)の分析を行い、レイアウトや運搬作業、歩行時間などを改善する方法です。

主な手順は、次の通りです。

【DI分析の手順】

① 運搬作業や歩行の回数と距離を調べる

② データを表にまとめる

③ グラフ化する

上記の手順が完了したイメージを、以下に示します。

左側の表は、各作業ごと回数と距離の関係をまとめたものです。

右側の図形はDI分析図で、各作業をプロットし、近似曲線を追加したグラフです。

DI分析図では、右上に行けば行くほどムダが多く(効率が悪い)、左下に行けば行くほどムダが少なくなります。

DI分析図で右上の作業を見直す

DI分析図では、改善箇所が一目でわかります。

(グラフの右上に行けば行くほどムダが多い)

今回のDI分析図では、包装材の運搬、部品Bの運搬、包装工程への運搬に、ムダが多いことが分かります。

ムダが多い作業がわかると、個別に改善していきます。

【改善方法の例】

・ 運搬作業を見直す

(作業を無くせないかを検討する、コンベアなどを設置し自動でモノを運ぶなど)

・ 運搬方法を見直し、運搬方法を減らす

(専用台車やフォークリフトを使うなど)

・ 保管場所を変更し、運搬距離を短くする

(運搬回数が少ない部品と、保管場所を交換する、レイアウトを変更するなど)

・ 運搬ルートを見直し、運搬距離を短くする

(最短距離で運搬できるように、扉や設備のレイアウトを変更する)

DI分析図は作らなくてもいい

DI分析は、グラフに落とし込まなくても使用できます。

分析する作業が多い場合は、グラフ化するとプロットが多くなり過ぎて、わかりにくくなる場合もあります。

その場合は、DI値(回数×距離の値)だけで判断することも可能です。

DI分析は、比較的簡単にできる生産工学の手法です。

運搬作業が多い現場では、一度分析してみると、新しい発見があるかもしれません。

歩数測定による作業改善

DI分析は運搬や歩行を定量的に分析することに役に立ちます。

ですが、繰り返し行う作業でない場合は、うまく分析できないことがあります。

また、作業者によるバラツキでも、分析精度は落ちます。

そこで、単発作業や作業者のバラツキを把握する手段として、歩数による測定と併用するという方法があります。

少しアナログな方法ではありますが、作業者に万歩計を付けて、歩いている時間を測定するという方法です。

万歩計で歩数を測定するメリットは、歩くことのムダを把握できることです。

1歩あるくことは、0.7秒のムダに相当します。

そのため、もし1日に7,000歩あるいているなら、1日に1時間20分も歩行に時間を使っていることになります。

まとめ

工場のレイアウトを改善する方法に、DI分析という手法があります。

DI分析とは、製造工程において製品等の運搬回数(Intensity:強度)と運搬距離(Distance)の分析を行い、レイアウトや運搬作業、歩行時間などを改善する方法です

またアナログな方法で、万歩計を付けて歩数を調べるという手段もあります。

もし、あなたの工場が、歩き回ることが多い現場でしたら、万歩計で歩数を測定してみてはいかがでしょうか?

スマホアプリでも簡単にできますので、初期費用はゼロで、検証ができます。